Precision med hastighet: Kraften av höghastighetsskärning i modern tillverkning

2025.05.01

2025.05.01

Branschnyheter

Branschnyheter

I världen av precisionsbearbetning, där noggrannhet, effektivitet och repeterbarhet är av största vikt, höghastighetsskärning har framkommit som en viktig process för att forma komplexa metallkomponenter. Denna avancerade bearbetningsteknik är i allmänhet som används inom mögel-, flyg-, bil- och elektronikindustri.

Men vad är exakt skärning av höghastighetsledare, hur skiljer det sig från andra EDM-metoder (elektrisk urladdning av bearbetning) och varför är det så värdefullt i dagens tillverkningslandskap?

Låt oss utforska tekniken, fördelarna och applikationerna som gör höghastighetstråd som skär en hörnsten i modern industriell produktion.

Vad är skärning av hög hastighet?

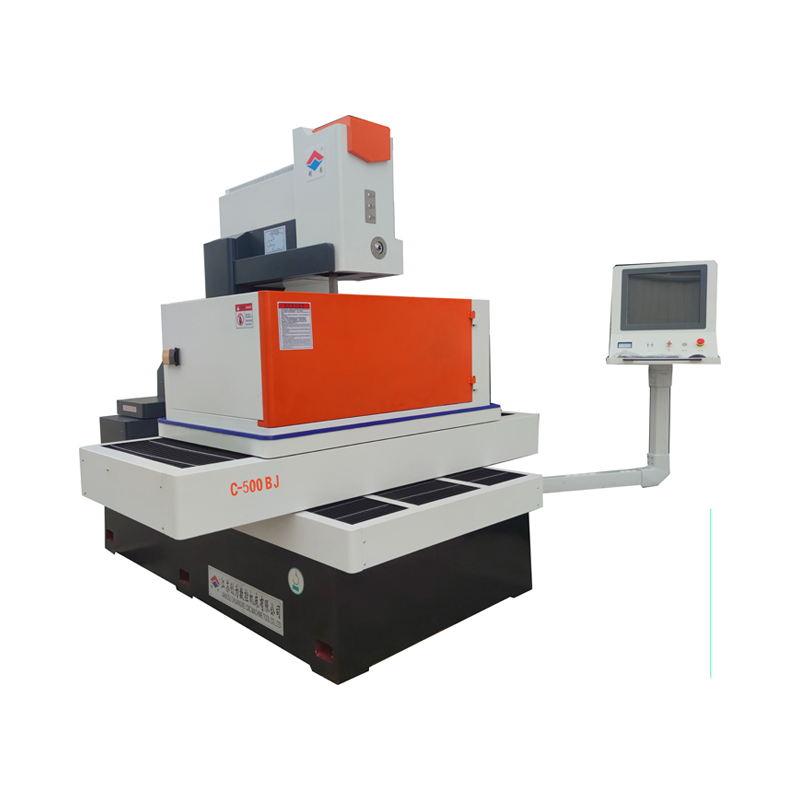

Höghastighetsskärning, även känd som EDM med hög hastighet (elektrisk urladdning), är en icke-kontaktbearbetningsprocess som använder en tunn, elektriskt laddad tråd-vanligtvis tillverkad av mässing eller zinkbelagda material-för att klippa ledande material med elektriska gnistor.

Till skillnad från traditionella mekaniska skärverktyg förlitar tråd EDM inte på fysisk kraft utan använder istället kontrollerade elektriska urladdningar mellan trådelektroden och arbetsstycket för att erodera material exakt.

Det som definierar "höghastighet" trådskärning är dess relativt snabbare travershastigheter och optimerad gnistkontroll-idealisk för applikationer som kräver hög produktivitet utan att kompromissa med precision.

Hur fungerar höghastighetstrådskärning?

Processen involverar:

Subrersion i dielektrisk vätska: Arbetsstycket och tråden är nedsänkta i avjoniserat vatten, som fungerar som en kylvätska och isolator.

Kontrollerade elektriska gnistor: En serie snabba elektriska urladdningar förekommer mellan tråden och metallen och smälter små partiklar bort.

Exakt rörelsekontroll: CNC -system leder tråden genom materialet längs programmerade stigar för att uppnå komplexa geometrier.

Kontinuerlig trådmatning: En spole matar kontinuerligt ny tråd för att upprätthålla konsekvent skärprestanda.

Resultatet är ett ultralaktigt snitt-ofta inom ± 0,002 mm-även i härdade stål och exotiska legeringar.

Viktiga fördelar med skärning av hög hastighet

Exceptionell precision

Kan uppnå snäva toleranser och släta ytbehandlingar, vilket minskar behovet av sekundär polering.

Möjlighet att klippa hårda material

Idealisk för härdade verktygsstål, volframkarbid och andra svåra att maskinlegeringar.

Komplexa geometrier

Aktiverar skapandet av intrikata former och fina detaljer som inte kan uppnås genom traditionell fräsning eller vridning.

Icke-kontaktprocess

Eliminerar mekanisk stress och verktygsslitage och bevarar materialintegritet.

Hög automatiseringskompatibilitet

Integrerad med CNC -kontroller, vilket gör det lämpligt för lång, obevakad drift i satsproduktionen.

Lågt materialavfall

Tillåter skärning av mycket smala spår och skarpa inre hörn med minimal Kerf -förlust.

Gemensamma applikationer

Höghastighetstråd som skärs används allmänt över olika sektorer:

Mögel- och dörindustri: För att producera injektionsformar, stämplar och precisionshålrum

Aerospace-komponenter: Skär turbinblad, munstycken och värmebeständiga legeringsdelar

Automotive Manufacturing: Producera precisionsväxlar, sensorer och transmissionskomponenter

Medicinska apparater: Tillverkning av kirurgiska instrument och implantat från titan och rostfritt stål

Elektronik: Skapa mikrokomponenter och kontakter med fina toleranser

När tillverkningen fortsätter att kräva högre precision, stramare toleranser och större komplexitet, sticker höghastighetsledning ut som en viktig möjliggörande av innovation. Oavsett om du producerar formar, flyg- och rymdkomponenter eller miniatyr elektroniska delar, levererar denna teknik oöverträffad noggrannhet och effektivitet.

För företag som syftar till att hålla sig konkurrenskraftiga i ett snabbt utvecklande industrilandskap kan investera i höghastighetstrådsutrustning eller samarbeta med expertstjänstleverantörer vara en strategisk fördel som betalar utdelning i kvalitet, hastighet och kostnadseffektivitet.