Höghastighetsskärning: Revolutionerande precision i tillverkningen

2024.12.06

2024.12.06

Branschnyheter

Branschnyheter

I den moderna tillverkningsvärlden är precision och effektivitet av största vikt. Från flyg- och rymdkomponenter till fordonsdelar ökar efterfrågan på högkvalitativa, exakt formade produkter. En av de mest avancerade teknikerna som uppfyller dessa krav är höghastighetsskärning. Denna metod har revolutionerat hur intrikata delar tillverkas, vilket erbjuder oöverträffad precision och hastighet inom branscher som elektronik, fordon och verktygsskapande.

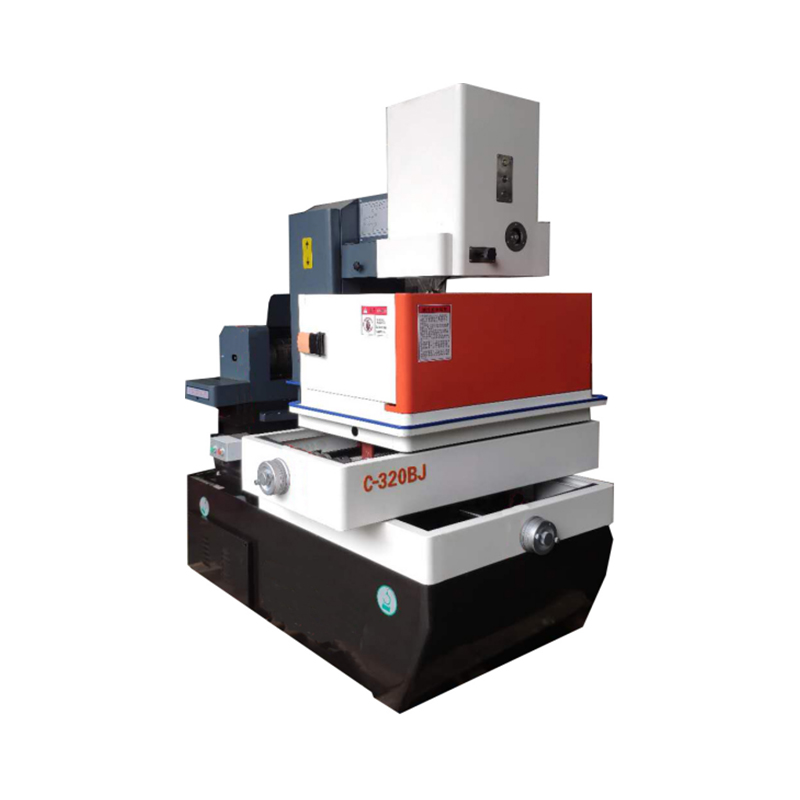

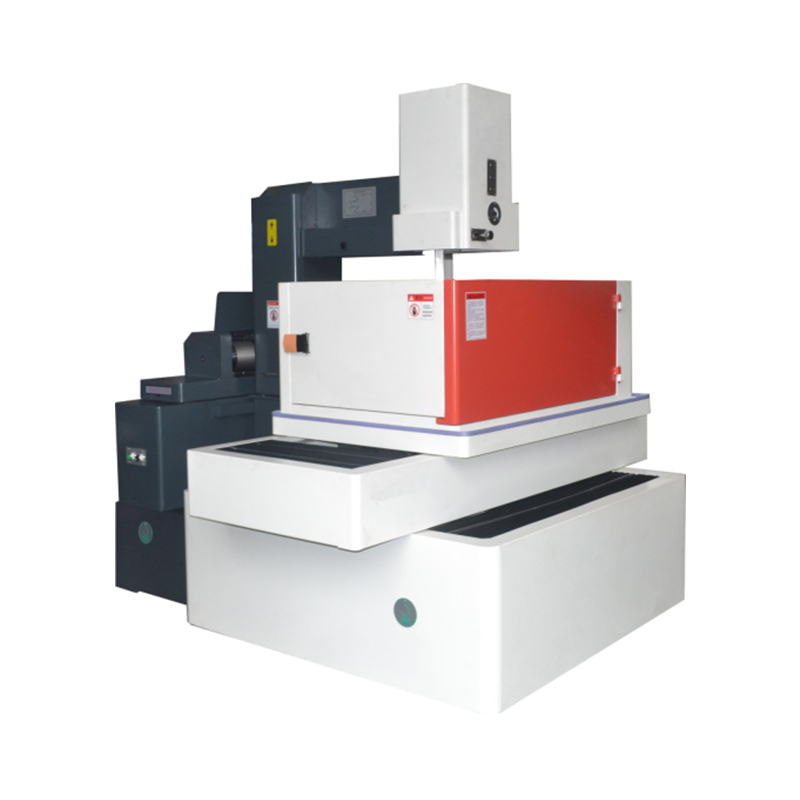

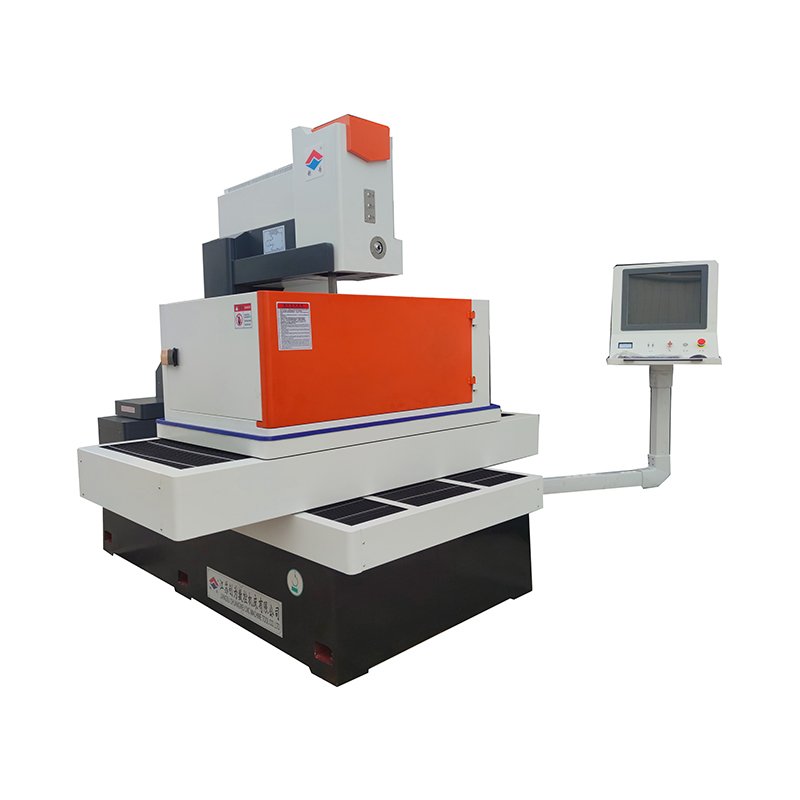

Materialet som ska skäras placeras i en tank fylld med en dielektrisk vätska (vanligtvis avjoniserat vatten), som tjänar till att kyla arbetsstycket och ta bort skräp. En tunn mässingstråd monteras på maskinen och rör sig kontinuerligt genom arbetsstycket eftersom det styrs av ett datorkontrollerat system.

Tråden är laddad med en elektrisk ström som får den att ladda bort gnistor när den passerar genom materialet. Dessa gnistor genererar intensiv värme, vilket gör att materialet smälter och förångas vid kontaktpunkten. Det smälta materialet spolas sedan bort av den dielektriska vätskan och lämnar ett rent, exakt snitt.

Trådens rörelse styrs av ett CNC -system (dator numeriskt kontroll), som möjliggör mycket exakta, komplexa snitt. Tråden rör sig kontinuerligt längs den programmerade vägen och skär genom materialskiktet med lager. Hastigheten och precisionen i tråden justeras i realtid för att säkerställa optimala skärförhållanden, minimera slitage på tråden och förbättra skärningsprocessens effektivitet.

Resultatet är ett rent snitt med minimala burrs och ytfel. Eftersom processen genererar lite värme upplever materialet minimal termisk distorsion, vilket säkerställer att den sista delen upprätthåller dess önskade egenskaper och noggrannhet.

Höghastighetsskärning är en mångsidig process som används i ett brett spektrum av industrier. Några av dess primära applikationer inkluderar:

Branscher som kräver extremt exakta delar, såsom flyg- och försvar, förlitar sig starkt på trådskärning. Höghastighetsskärning kan skapa komponenter med komplexa geometrier, såsom turbinblad, motordelar och intrikata mögelhålrum.

Wire EDM är väsentligt vid skapandet av formar, formar och skärverktyg. Möjligheten att skära hårda metaller som verktygsstål och karbid med hög precision gör denna metod nödvändig för att producera verktyg som används i andra tillverkningsprocesser.

Automotivindustrin använder trådskärning för att tillverka komplexa motordelar, transmissionskomponenter och elektriska kontakter. På liknande sätt drar elektroniksektorn drar nytta av trådskärning när man skapar känsliga komponenter som kretskort, kontakter och sensorer.

Höghastighetsskärning används också för att skapa precisionsdelar för den medicinska industrin. Komponenter som kirurgiska instrument, implantat och diagnostiska enheter kräver hög noggrannhet och rena kanter som Wire EDM ger.

En av de viktigaste fördelarna med skärning av hög hastighet är dess förmåga att producera otroligt exakta och komplicerade delar. Precisionen som uppnås med trådskärning är mycket överlägsen traditionella bearbetningsmetoder, vilket gör den idealisk för komponenter som kräver täta toleranser.

Eftersom trådskärning producerar liten värme påverkas materialets egenskaper till stor del av termisk distorsion. Detta resulterar i en renare, mer konsekvent snitt, vilket minskar behovet av ytterligare efterbehandling.

Höghastighetsskärning kan användas för att skära ett brett utbud av elektriskt ledande material, inklusive hårda metaller, legeringar och till och med exotiska material som titan. Denna mångsidighet gör att den kan användas i olika branscher som hanterar tuffa material.

Trådskärning kan producera delar med komplexa, detaljerade former som skulle vara svåra eller omöjliga att uppnå med traditionella metoder. Maskinens precision gör att den kan klippa intrikata funktioner som vassa hörn, tunna väggar och djupa fickor, samtidigt som man håller hög noggrannhet.

Till skillnad från konventionella bearbetningsmetoder, som förlitar sig på fysiska skärverktyg som sliter över tid, använder höghastighetsledning en kontinuerlig tråd. Detta resulterar i lägre verktygsslitage, mindre frekvent underhåll och mer konsekventa resultat under hela produktionsprocessen.