Höghastighetsskärning: Revolutionering av precision och effektivitet i tillverkningen

2024.11.14

2024.11.14

Branschnyheter

Branschnyheter

I världen av modern tillverkning är precision och effektivitet av största vikt. När branscher fortsätter att kräva snabbare produktionstider och mer komplicerade mönster har tekniker som skärning av hög hastighet framstått som kritiska verktyg för att uppnå dessa mål. Denna avancerade metod för att klippa material är inte bara snabbare än traditionella metoder, utan erbjuder också oöverträffad precision, vilket gör det nödvändigt för ett brett utbud av applikationer inom flyg-, fordons-, elektronik- och medicinsk utrustning.

Höghastighetsskärning , även känd som Wire Electrical Discharge Beaching (WEDM), är en tillverkningsprocess som använder en kontinuerligt rörlig tråd som en elektrod för att skära genom ledande material, såsom metaller och legeringar. Till skillnad från traditionella mekaniska skärmetoder använder WEDM elektriska urladdningar för att erodera materialet på en mycket fin och kontrollerad nivå. Tråden är vanligtvis tillverkad av mässing, koppar eller volfram, och den matas ständigt genom arbetsstycket, medan de elektriska urladdningarna smälter bort materialet.

Processens höghastighets karaktär hänvisar till snabbt avlägsnande av material, ofta uppnås genom att använda högre strömmar, avancerade kontrollsystem och optimerade inställningar som förbättrar både hastigheten och noggrannheten i snitten. Höghastighetsskärning är särskilt effektiv när man arbetar med intrikata former, fina detaljer och härdade material, där traditionella skärmetoder kan kämpa för att upprätthålla precision eller hastighet.

Höghastighetsgränsprocessen är baserad på principen om elektrisk urladdning. Här är en förenklad uppdelning av hur det fungerar:

Arbetsstycket, vanligtvis en metall eller legering, är nedsänkt i en dielektrisk vätska (ofta avjoniserat vatten). Trådelektroden är placerad ovanför arbetsstycket, vanligtvis på en uppsättning rörliga guider eller remskivor.

En högfrekvent elektrisk puls passeras genom tråden, vilket skapar en serie gnistor som eroderar materialet. Dessa gnistor genereras mellan trådelektroden och arbetsstycket på ett kontrollerat sätt, och värmen från urladdningen orsakar små delar av arbetsstycket att förångas.

När tråden rör sig längs en programmerad stig skär den kontinuerligt materialet, med den gnistinducerade erosionen som tar bort materialskiktet med lager. Den dielektriska vätskan spolar bort skräp och värme, vilket säkerställer att tråden förblir sval och skärningsprocessen är exakt.

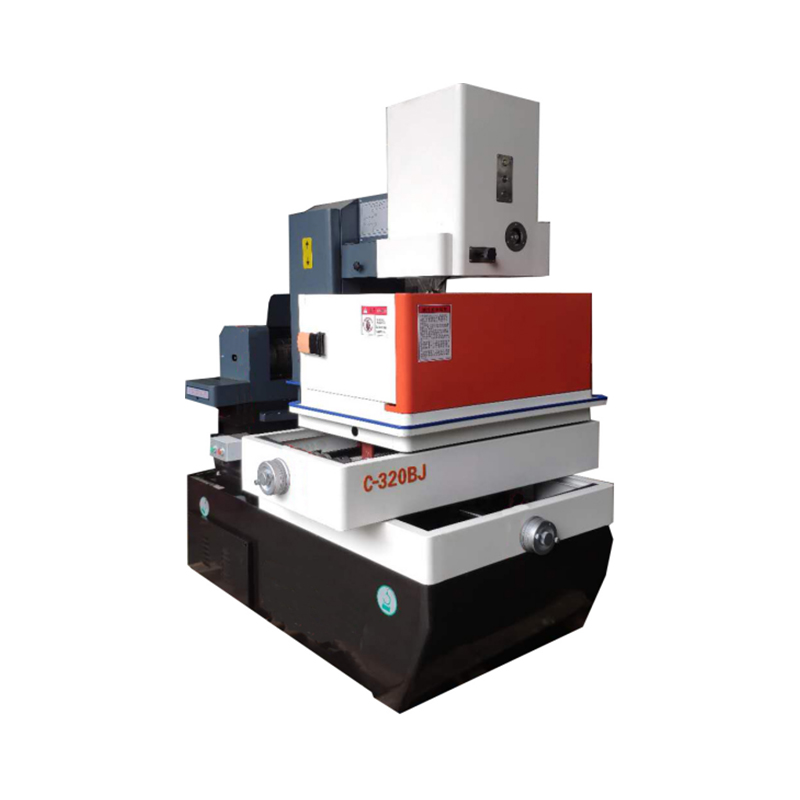

Höghastighetstrådskärmaskiner är utrustade med Computer Servic Control (CNC) -system som möjliggör mycket exakta och repeterbara rörelser. Detta innebär att även de mest komplexa formerna och mönster kan skäras med en hög grad av precision.

En av de viktigaste fördelarna med skärning av hög hastighet är dess exceptionella precision. Metoden kan klippa komplexa former, intrikata konturer och fina detaljer med noggrannhet på mikrometer. Detta gör det idealiskt för applikationer som kräver högkvalitativa, exakta komponenter, såsom flyg- och rymddelar, medicintekniska produkter och intrikata elektronik.

Till skillnad från traditionella skärmetoder, som tillämpar mekanisk kraft på materialet, fungerar höghastighetsskärning genom en icke-kontaktprocess, vilket innebär att det inte finns något fysiskt tryck på materialet. Detta minskar risken för snedvridning, vridning eller materiell stress, vilket säkerställer att känsliga eller tunnväggiga komponenter inte äventyras.

Höghastighetstrådskärning utmärker sig vid skärning av hårda material, inklusive värmebehandlade stål, titan och legeringar som är utmanande att klippa med traditionella metoder som malning eller sågning. Den höga temperaturen på de elektriska urladdningarna gör det möjligt att eroderas utan att kräva samma mekaniska kraft som kan orsaka skador på hårdare material.

Denna metod är mångsidig, kapabel att klippa en mängd olika material, inklusive metaller, legeringar och till och med vissa icke-metaller. Det används ofta inom olika branscher som flyg-, fordons-, mögelframställning och tillverkning av precisionverktyg. Oavsett om det är för att producera komplicerade formar, delar för flygplan eller komplexa komponenter för elektronik, kan höghastighetsledning hantera ett brett utbud av uppgifter.

Som namnet antyder är höghastighetsskärning snabbare än traditionell tråd EDM, vilket möjliggör snabbare vändtider utan att offra precision. Den kontinuerliga rörelsen av tråden och effektiviteten i den elektriska urladdningsprocessen gör det möjligt för tillverkarna att skära delar på kortare tid, förbättra produktiviteten och minska tillverkningskostnaderna. Traditionella skärverktyg slasar över tiden, vilket kan påverka kvaliteten på den färdiga produkten. Vid skärning av hög hastighet, eftersom det inte finns någon fysisk kontakt med materialet (annat än själva tråden), finns det inget verktygsslitage, minskning av driftstopp och behovet av verktygsbyten.

Flygindustrin kräver högsta precision och förmågan att arbeta med tuffa, värmebeständiga material. Höghastighetsskärning används vanligtvis för att skapa komplicerade delar för jetmotorer, turbinblad och strukturella komponenter, vilket säkerställer att de uppfyller stränga specifikationer för både form och funktion.

I biltillverkning, särskilt för precisionsdelar som motorkomponenter, växlar och mögel, erbjuder höghastighetsledning ett effektivt sätt att skapa komplexa geometrier och exakta funktioner. Förmågan att klippa härdade stål och legeringar är avgörande för att producera delar som tål högpresterande miljöer.